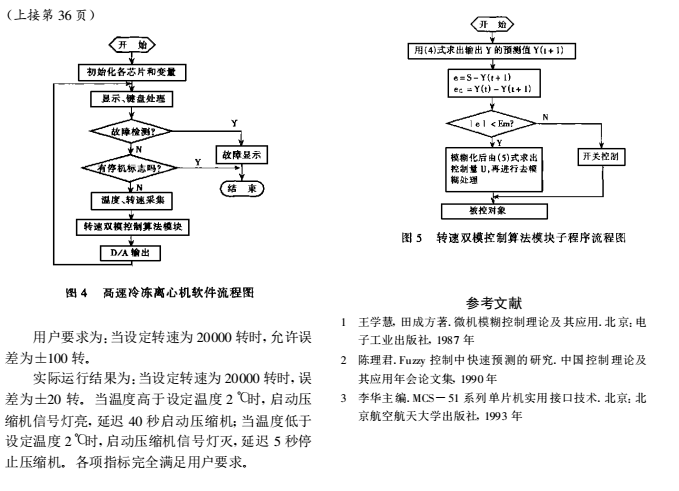

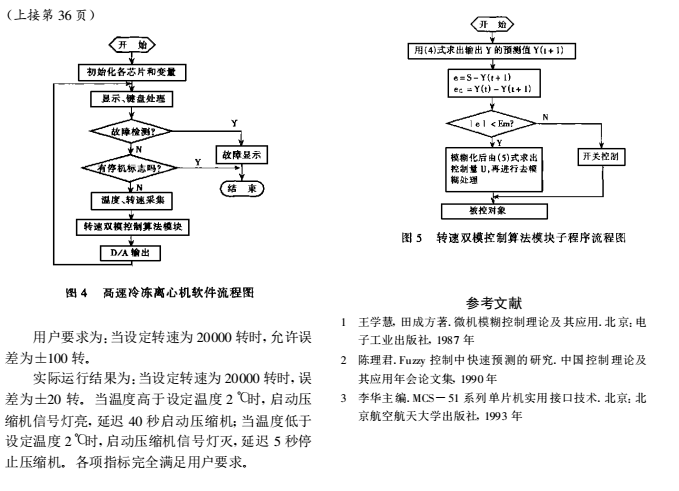

1 双模控制系统结构与工作原理

双模控制系统结构框图如图 1 所示, 它由预测

器、开关控制器、模糊控制器以及控制对象组成的直接数字反馈控制系统

工作原理 :当控制开始时, 系统偏差 e =S -Y 较大, 当偏差的**值 e 大于双模控制的转换边界(Em)时,系统的控制量取正的**大输出(+Um)或负的**大输出(-Um), 实行非线性开关控制 ;当偏差逐渐减少 , e 小于预定的转换边界值(Em)时 ,便进行程序切换, 实行预测模糊控制。这样既能加快过渡过程,又能保证系统超调小, 甚**无超调 , 从而取得良好的调节品质。

2 预测器控制算法

传统的预测部分都是利用**小二乘法进行递推

而获得**新的在线预报模型 ,但是这种方法的计算量太大,影响系统的快速性。对比较简易的系统来说, 利用一种简易新型的预测算法

[ 2] 更有效 ,这种算法也是基于对象的历史数据, 根据运动学原理和**小二乘法机理 ,把二者优越性结合起来 ,使系统控制计算简单 ,为单片机模糊实时控制系统开辟了新的方向。下面是两种算法的表达式 :

根据运动学原理 , 对曲线的速度(v)和加速度(a)进行分析,可以从现在时刻以前几拍的历史数据中预测下一点的值 ,其表达式为:

y v -a(t)=1 .75y(t-1)-0 .25y(t-2)-0 .75y(t

|

-3)+0 .25y(t-4) |

(1) |

|

若采用**小二乘法进行预测 ,则有 : |

|

|

y σ(t)=2 .25y(t-1)-0 .75y(t-2)-1 .25y(t - |

|

3)+0 .75y(t-4) |

(2) |

式(1)和式(2)各有优点, 前者有较快的响应速度,对观测量的变化较为敏感 ;而后者稳定性较好,抗干扰能力强。引入加权因子则可综合两者的优势。

y (t)=wy v -a(t)+(1 -w)yσ(t) (3)

本系统中 ,由 ω=0 .5,则 y (t)=2y(t-1)-0 .5y(t-2)-y(t -3)+0 .5y

(t-4)

3 模糊控制器算法

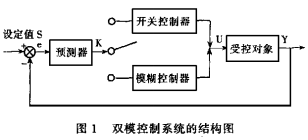

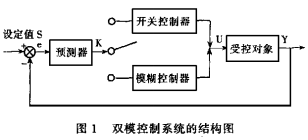

本系统采用带修正因子的 Fuzzy 控制器, 其结构图如图 2 所示。

Fuzzy 控制器输入为偏差e 和偏差变化率 ec ,输出为控制变量u 。论域E 、Ec 和U 均分成七档 ,即正大(PL)、正中(PM)、正小(PS)、(零)、负小(NS)、负中(NM)、负大(NL), 相应用 +3 、+2 、+1 、0 、-1 、-

2 、-3 来表述。带修正因子的控制算法为:

其中 ,取α= e / em ax ,em ax为 e 的**大值,则 α∈[ 0 ,

1] 。

因此 ,当 e 大时 α大;当 e 小时 α小, 这种加权的程度恰好反映了操作者进行控制活动时的思维特点 ,也避免了控制规则定义中的空档或跳变现象。

另外 , 为了避免在开关控制器和模糊控制器进行切换的临界处出现抖动 , 采用了类似“磁滞线”的切换方法 ,即上升阶段当 e <e2 , 采用开关控制算法,否则采用模糊控制算法;在下降阶段当 e >e 1 , 采用开关控制算法 ,否则采用模糊控制算法。

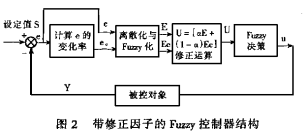

4 高速

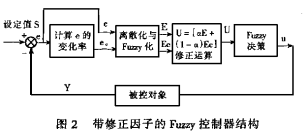

冷冻离心机硬件结构

高速

冷冻离心机主要是从液体混合物中提炼出需要的成分,根据每种物质的密度不同 ,经过高速旋转,密度大的液体沉在底层 , 密度小的液体浮在上面,这样就将液体分层, 提炼出我们所需要的纯净物。它应用于医药、化工等许多*域。其硬件结构图如图 3 所示。

系统输入有两个 :转速输入和温度输入。转速由光码测量 ,每转输出六个脉冲 ,其控制采用上述算法。温度由AD590 测量,当温度高于设定值 2 ℃时 , 压缩机启动;当温度低于设定值 2 ℃时, 压缩机停止。另外,系统有时间控制 ,当电机转速超过 500 转时开始计时 ,当计时达到设定时间时停机。系统输出有继电器输出的变频器启/停、压缩机启停、门锁控制和D/A 输出的0 ~ 5V 或0 ~ 10V 的电压控制转速。故障检测有变频器故障、开门故障、失衡故障、超温故障、超速故障。系统设有看门狗。

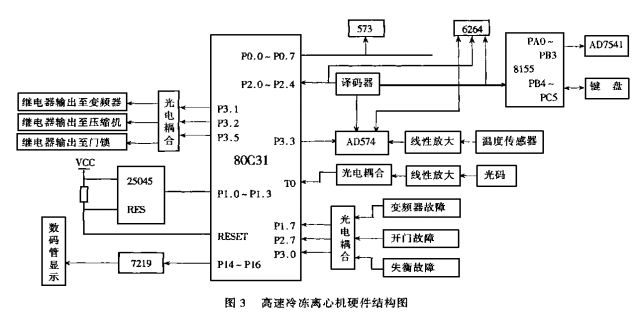

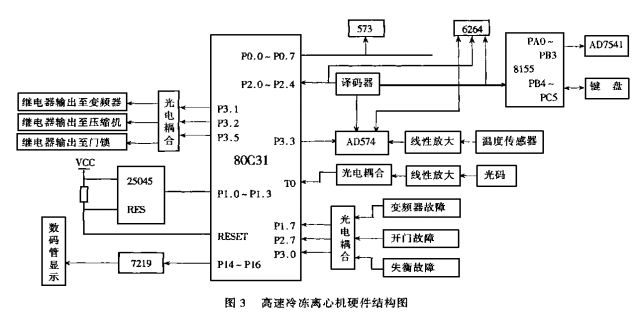

5 高速

冷冻离心机软件流程

高速冷冻

离心机软件流程图如图 4 所示。

转速双模控制算法模块子程序流程图如图 5 所

示。

在样机调试中已确定了七种转子型号的控制子程序 ,适合于几千转**三万转的转子。在应用中 ,用户只需通过键盘输入用户所使用的转子型号。

6 系统运行结果出控制失灵及系统机械故障等应能及时检测并报警 ,关闭所有控制对象 ,使系统损失减到**小。同时在检测到一些对生产不造成影响的故障如键坏、显示不正常等 ,则应报警提示操作员,但不停止生产。

(4) 液压机实现压力平衡的方式采用的是加压与泄压并存进行的。当压差(需要压力 -实际压力)较大时采用强加压、泄压为零输出方式 ;压差较小时采用弱加压、泄压为零输出方式 ;负压(需要压力 -实际压力为负)时则要用加压为零、泄压输出方式。这个过程理论上较简单 ,但实际控制过程中由于系统响应滞后现象产生 , 其算法应在现场实际调试中加以调整,以求得**为满意的控制结果。

3 调试中出现的问题及解决方法

(1) 由于该生产车间的旁边有一工频淬火炉及一电焊车间,工业干扰较严重 ,对系统正常工作带来很大影响 ,经常使程序出现“跑飞”现象。为此,我们采取了一些抗干扰措施。其中包括 :

a .软件抗干扰措施 ;

b .硬件上除了采用自复位措施外 ,又加强了屏蔽隔离措施;

c .采用独立电源(和干扰源分相)或加装 UPS 电源 ;

d .继电器线圈上加 RC 吸收电路。

有了这些措施后,系统即正常工作 ,再未出来过死机现象。

(2) 采样信号不稳 ,影响了控制的可靠性。由于干扰严重,影响到输入级信号的稳定 ,导致采样信号出现虚假现象, 引起了误动作。我们根据现场中出现的现象进行分析 ,**后在前级加上硬件滤波电路解决了这一问题。

4 结束语

本系统是以 AT89C51 CPU 为主控制器的监控系统 ,实现了氧化锌片生产的自动控制。该系统经调试后用于生产 , 使产品合格率提高到了 95 %以上, 大大提高了经济效益。经使用两年来,系统稳定可靠 ,从未发生故障。