在G防工业和航空航天工业中 ,飞行器在高加 速度运动时还常伴随着热、振动等冲击作用 .为保证 这些飞行器能够在飞行中正常工作 ,要求其表面材 料及内部电子仪器设备必须经受得起这种外在的冲 击. 因此 ,对飞行器在正式工作前做高线加速度— 热 — 振动复合模拟环境试验具有重要的意义 ,它常常 能反映出飞行器在单一环境试验手段下不能反映的 故障 ,是确保飞行器质量和可靠性的重要手段

[1, 2 ] . 为此 ,美G在 20世纪 60年代起建造了一些模拟发 射阶段的综合环境试验设备 ,并趋向大型化 ,如圣地 亚实验室改进后振动 - 离心复合环境试验设备的** 大标称加速度为 240g ,

离心机旋转臂长达 8. 8 m, 振动台频率范围为 1~ 5 000 Hz; 美G SandinG家 实验室在 20世纪 80年代末建起了

离心机和振动台 综合环境试验设备“ Vibrafug e”的

离心机臂为 8. 7 m;法G原子能委员会试验中心也有一台臂长达 13m m的离心机. 我G虽然对离心机为主体的复合环境试验设备作过一些研究

[ 3~ 5] ,但成套的可用于此类复合环境的设备未见报道 .

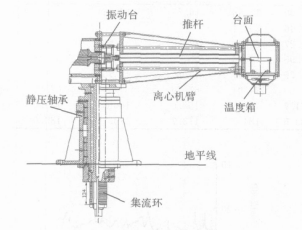

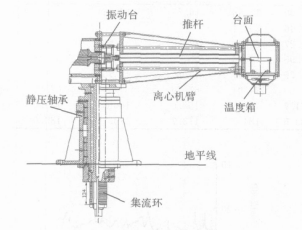

为了对一些关键技术问题进行探索 ,配合今后G家大型试验设备的建造 ,按一定比例建造了仿真试验模型 ,如图 1所示 ,主要由离心机、振动台和环境温度箱三个部分组成 ,其离心机臂的有效长度为

1. 0 m ,振动台的频率范围为 10~ 500 Hz. 因为在离

心机臂上装有振动台 ,在振动台整个工作范围内 ,可能与机臂发生共振 ,因此有必要全面了解离心机的振动特性.但由于技术的原因 ,离心机在回转状态下难以进行模态试验 ,本文只对离心机静止固有频率和振型进行了测试 ,而通过有限元方法弥补模态试验的不足 ,得到离心机的固有特性随转速变化的特性 ,为隔振系统的设计提供重要的依据.

图 1 高线加速度下热与振动复合环境系统

Fig. 1 Sy stem of the rmo-v ibration combined envi ron-ment unde r high linea r acceler atio n

1 旋转机臂有限元力学模型

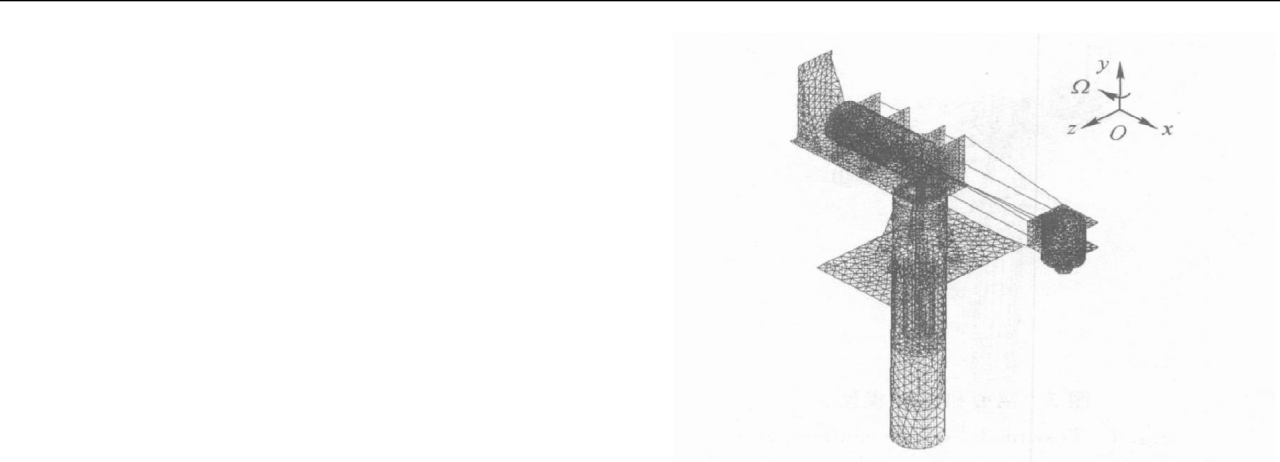

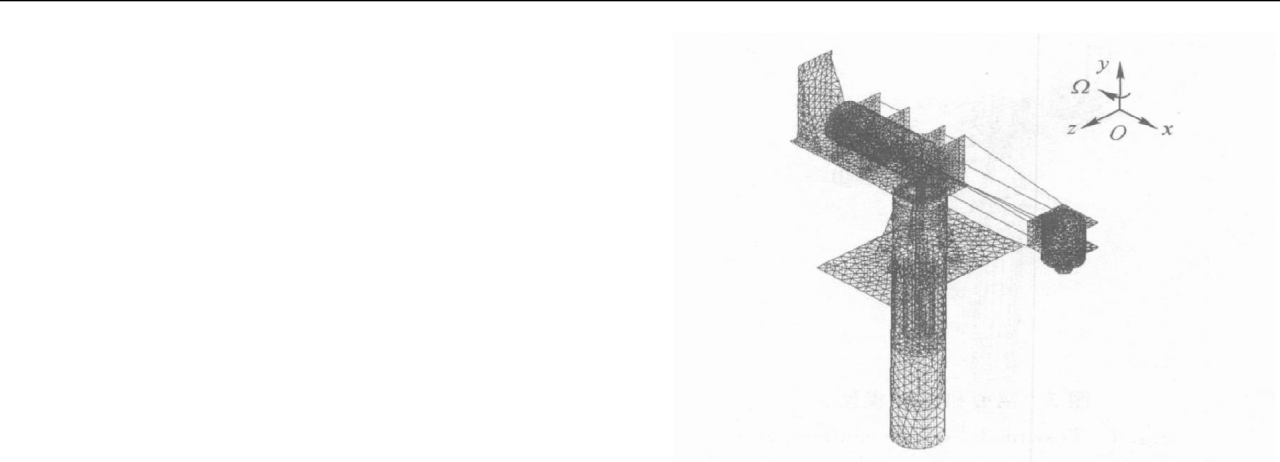

离心机有限元网格划分如图 2所示. 离心机绕主轴作旋转运动 (主轴为 y 向 ) ,除了受到空气的阻力、振动台传递到机臂上的力以外 ,还受到自身离心力场的作用 ,根据变分原理可以得到离心机臂有限元振动方程

[6 ]:

|

|

¨ |

|

|

|

· |

|

|

[M ]{ |

W}+ |

( [C ]+ 2K[Cc ] ) { W}+ ( [K ]- K2 [Mc ]) {W} |

|

|

= { c }+ |

{ |

}+ { |

R |

} |

( 1) |

|

Ψ |

|

P |

|

|

式 ( 1)中 , [M ], [C ], [K ]分别为离心机臂结构总质量矩阵、总阻尼矩阵、总刚度矩阵; 2K[Cc ]为科氏加速度引起的阻尼; K

2 [Mc ]为转动而引起的单元刚度软化矩阵; {Qc } , {P } , {R }分别为离心力等效节点载荷向量、表面力等效节点载荷向量和集中力等效节点载荷向量.

如果不计阻尼影响 ,由方程 ( 1)得到动力学系统

图 2 离心机有限元模型

Fig. 2 Element model o f the centrifug er

( 离心机和振动台等 )不考虑旋转效应的特征方程

为[7 ]

:

|

[M ] [Υ] [Λ]= [K ] [Υ] |

( 2) |

式 ( 2)中 , [Υ]为振型矩阵 , [Λ]为谱矩阵. 此时 ,该系统的模态只与结构刚度和质量有关 . 考虑旋转效应时的特征方程为

[5 ]:

[M ] [Υ] [Λ]= ( [K ] - K

2 [Mc ]) [Υ] ( 3)

方程 ( 3)中的总体刚度矩阵引入了旋转软化矩阵 K

2

[ Mc ],系统的模态不仅与结构刚度和质量有关 , 还与系统的旋转速度有关. 考虑到质量矩阵 [Mc ]和总体刚度矩阵是正定的 ,引入了旋转软化矩阵使动力学系统刚度降低 , 系统的固有频率将降低. 如果

|[K ] - K

2 [Mc ]|≤ 0时 ,系统将失稳.

当计及离心力 {Qc }而引起的刚度硬化时 ,方程 ( 1)特征问题则变为

[5 ]:

[M ] [Υ] [Λ]= ( [K ]+ [KW ] - K

2 [Mc ]) [Υ] ( 4)

式 ( 4)中 , [KW ]为刚度硬化矩阵 . 如果离心力使结构内部产生拉应力 ,则刚度硬化矩阵为正定的 ,结构的抗弯刚度加强; 如果离心力使结构内部产生压应力 , 则刚度硬化矩阵为负定的 ,结构的抗弯刚度减弱.

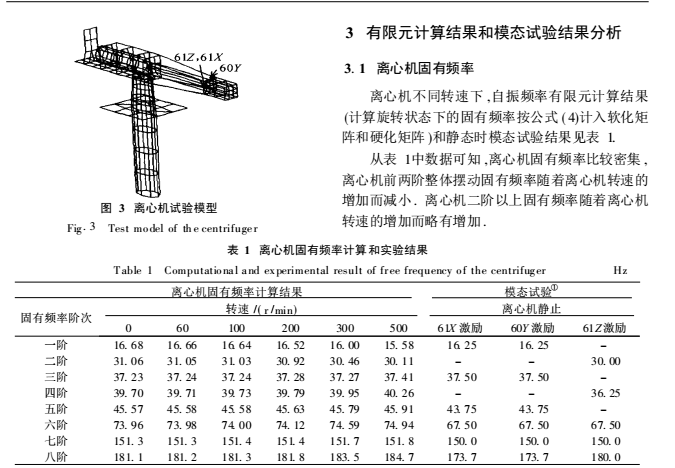

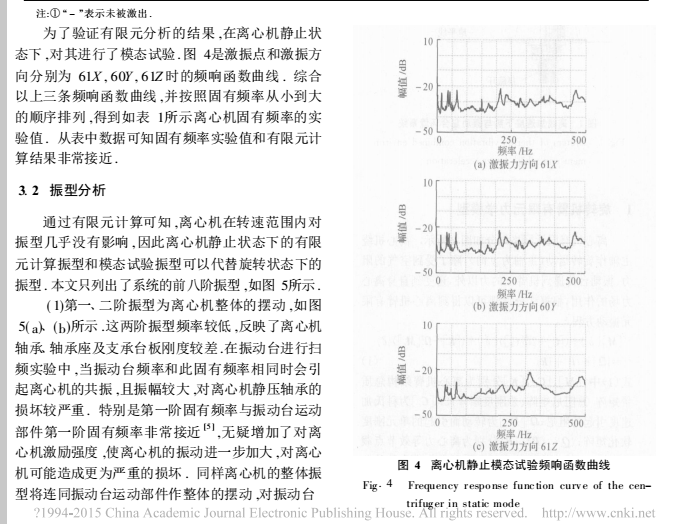

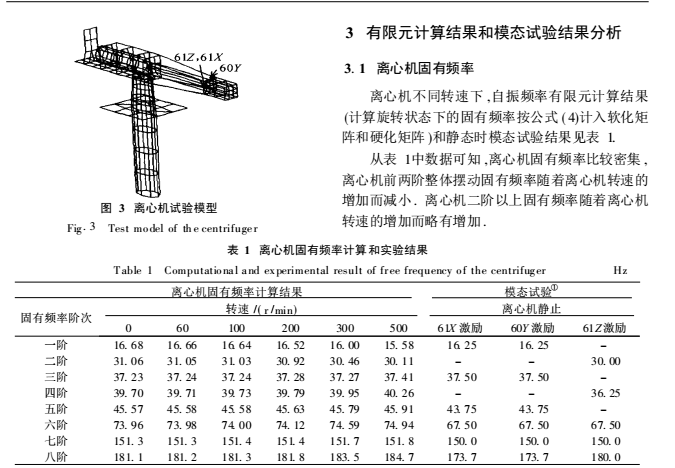

2 离心机模态试验模型

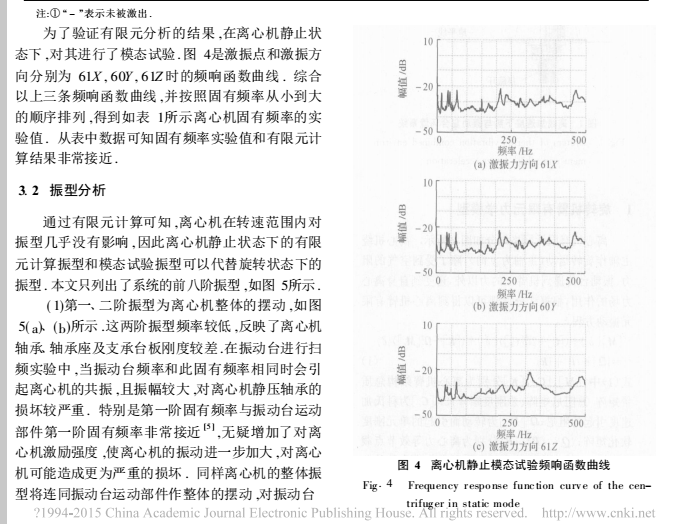

建立如图 3所示模态试验模型 ,确定测点和激励点位置 ,根据模型拓扑结构和试验需要 ,测点的总数为 309个 , 选择了 61X , 60Y , 61Z 方向作为激振点.振动加速度响应信号输入电荷放大器 ,再送入动态测试系统 ,同时 ,激振器力信号传入电荷放大器 , 再送入动态测试系统 . 动态测试系统对输入的激振力信号和系统响应信号进行分析处理后 ,得到系统的频率响应函数 ,然后 ,通过模态参数识别和分析计算 ,得到模型离心机静态的各阶固有频率和振型. 动态测试系统采用南京汽轮机厂的 CRAS系统 .

振动加速度的输出产生很大的影响.

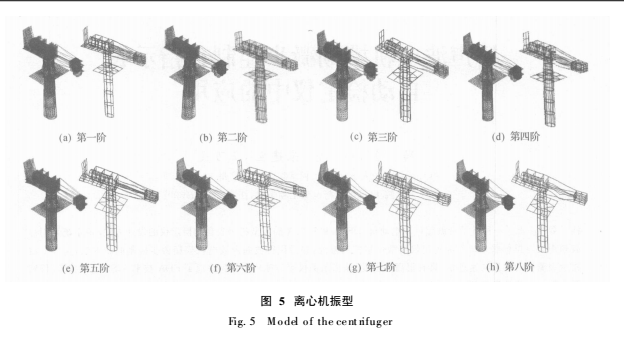

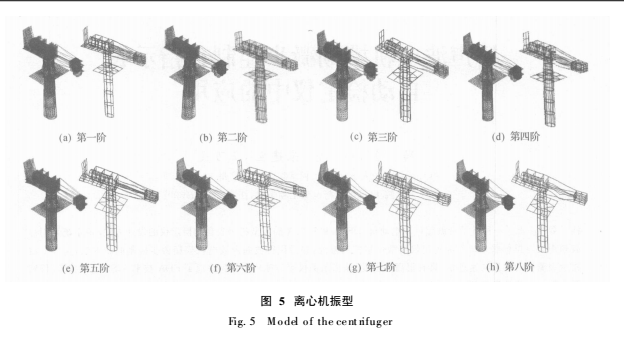

( 2)第三、四阶振型是离心机臂作为悬臂梁的摆

动 ,如图 5( c)、 ( d)所示 . 这两阶振型主要反映了离心机臂与离心机主轴之间的连接刚度较弱 .其中 ,第

三阶振型摆动的方向为竖直方向 ,这阶振型除了对振动台的激励比较敏感以外 ,对离心机推力轴承的安装精度要求很高 ,一旦与水平面不垂直 ,在机臂回转一周时 ,机臂上下摆动一次 ,这不但会引起机臂竖直方向的振动 ,而且也使振动台附加了竖直方向的振动. 第四阶振型摆动的方向与离心机转动的方向一致 ,当离心机转速不稳定时很容易激起这阶振型的振动.

( 3)第五阶振型与动平衡装置的振动有关 ,如图 5( e)所示. 动平衡装置既能整体地前后移动 ,以调节前后力矩平衡 ,又能通过电机拖动质量块沿动平衡装置的滑轨上下移动 ,以调节离心机臂上下质量和力矩的平衡 ,但由于动平衡装置及支承台板的刚度较差 ,给离心机带来了附加的振动. 因此 ,为了提高动平衡装置固有频率 ,应采用刚度较好的平衡仓式装置 ,且支承台板应采用加强筋 ,提高其抗弯刚度.

( 4)第六阶振型为机臂前端温度箱扭转振型 ,如

图 5( f )所示 . 振动台台面位于温度箱内部 ,通过支承弹簧与温度箱连接 ,由于支承弹簧横向刚度较大 , 当机臂作扭振时 ,会引起台面整体扭振 ,给试件附加了扭转角加速度. 要想提高机臂扭振频率 ,要对离心

机臂的结构进行改造 ,**好的方法是钢板卷制焊接形成筒状构成机臂或通过铸造形成筒状中空的机臂 ,使有效质量远离扭转轴 , 达到提高抗扭刚度的效果.

( 5)第七、八阶振型是离心机臂高阶弯曲振型 ,

如图 5( g )、 ( h)所示 .

4 结 论

通过对离心机臂有限元计算和模态试验 ,可以得到以下初步结论:

( 1)离心机臂静态时的固有频率有限元计算结果与模态试验结果符合得较好 .在旋转状态下 ,旋转软化效应使得**、二阶固有频率随着离心机转速的增加而减小 ,而刚度硬化使得离心机两阶以上与弯曲振型有关的固有频率随着离心机转速的增加而略有增加.

( 2)离心机臂的固有频率较密集 ,前几阶自振频率处于振动台的工作频率范围内 ,因此要避免振动台在这些频率附近工作. 若振动台必须在这些频率附近工作或振动台在作扫频试验时 ,则要在振动台和离心机臂之间加隔振系统及减振措施 ,防止与机臂发生共振.

( 3)通过离心机振型分析可知 ,离心机转速对振型几乎没有影响 ,因此离心机臂静态时有限元计算振型和模态试验振型在一定的范围内可以反映旋转状态下的振型; 通过离心机振型分析同时明确了各固有频率对应的振动形态 ,指出离心机刚度的薄弱环节 ,为离心机结构设计和改造提供了有效的理论支持.